Первые примитивные токарные станки появились еще в древних цивилизациях, таких как Древний Египет и Древний Китай. Они были простыми и ручными, но уже тогда позволяли создавать изделия с относительно сложными формами. С развитием технологий и науки, токарные станки стали все более сложными и многофункциональными. Во времена промышленной революции в XIX веке они претерпели значительные изменения, став автоматизированными и способными выполнять множество операций без прямого участия человека.

Основой работы токарного станка является вращение обрабатываемой детали вокруг своей оси и последующее воздействие на неё режущим инструментом. В зависимости от формы и размера детали, а также требуемой точности, выбирается соответствующий режим работы станка и тип режущего инструмента. Современные токарные станки оснащены компьютерным управлением, что позволяет автоматизировать процесс и обеспечивает высокую точность обработки.

Основные узлы токарного станка

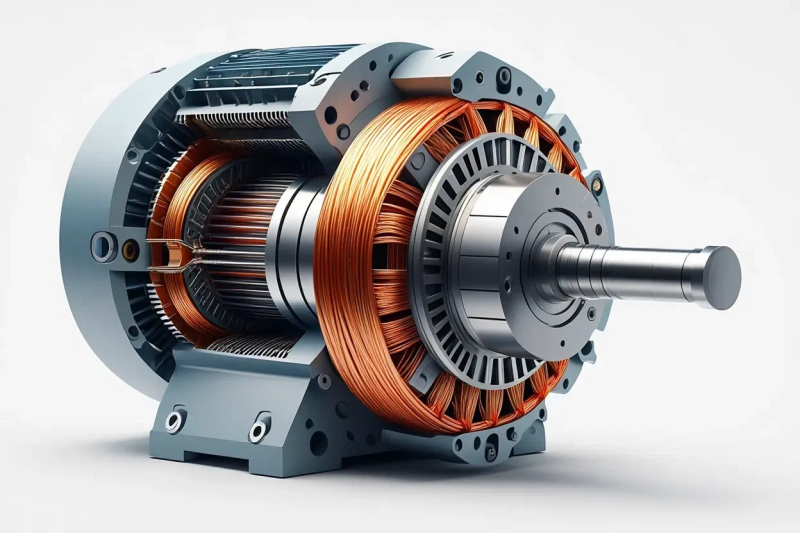

Токарный станок — сложное механическое устройство, состоящее из множества узлов, каждый из которых выполняет свою уникальную функцию. Понимание структуры и принципа работы каждого узла позволяет эффективно использовать станок, а также обеспечивает его долгий срок службы. Рассмотрим основные узлы токарного станка.

Содержание статьи

[Скрыть]Станина

Станина — это основа токарного станка, на которой закреплены все остальные узлы и механизмы. Она служит для придания жесткости всей конструкции и обеспечивает стабильность при обработке деталей. Станина часто изготавливается из чугуна или стали и имеет массивную конструкцию, чтобы минимизировать вибрации во время работы станка.

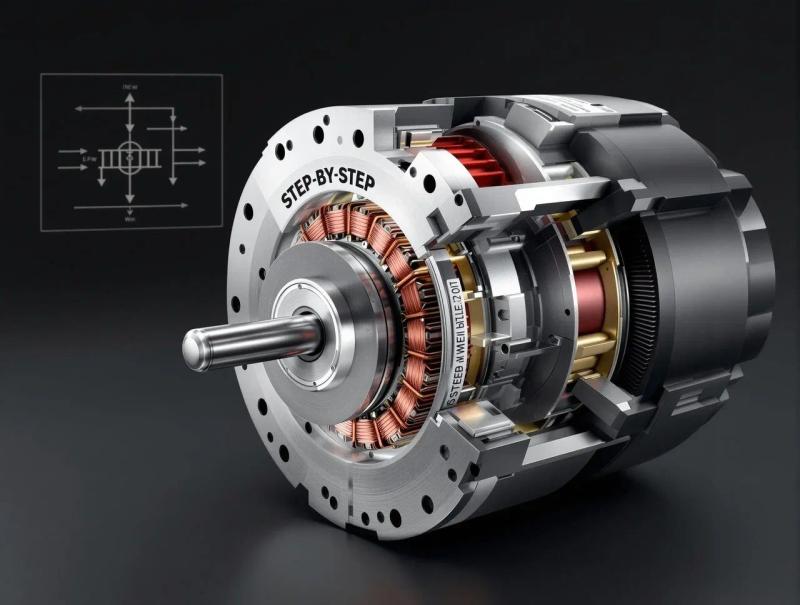

Шпиндель

Шпиндель — это вращающийся элемент станка, на который устанавливается обрабатываемая деталь или инструмент. От качества и точности шпинделя зависит качество обработки детали. Шпиндель может вращаться с различной скоростью, что позволяет выбирать оптимальный режим для различных материалов и операций.

Передняя и задняя бабка

Передняя и задняя бабки служат для закрепления и центрирования обрабатываемой детали. Передняя бабка обычно имеет ручное или автоматическое перемещение, в то время как задняя бабка чаще всего фиксирована. Они обеспечивают точное позиционирование детали относительно шпинделя.

Суппорт

Суппорт — это механизм, который держит режущий инструмент и позволяет перемещать его в различных плоскостях относительно обрабатываемой детали. С помощью суппорта можно регулировать глубину реза, а также направление движения инструмента.

Фартук

Фартук — это часть суппорта, в которой расположены рычаги и механизмы управления подачей инструмента. Он позволяет оператору управлять движением суппорта, а также регулировать скорость и направление подачи.

Каретка

Каретка служит для перемещения суппорта вдоль оси обрабатываемой детали. Она может двигаться автоматически или с помощью ручного управления, в зависимости от типа станка и выполняемой операции.

Вал

Вал — это элемент привода, который передает движение от мотора к шпинделю. От качества вала и его балансировки зависит плавность и точность вращения шпинделя.

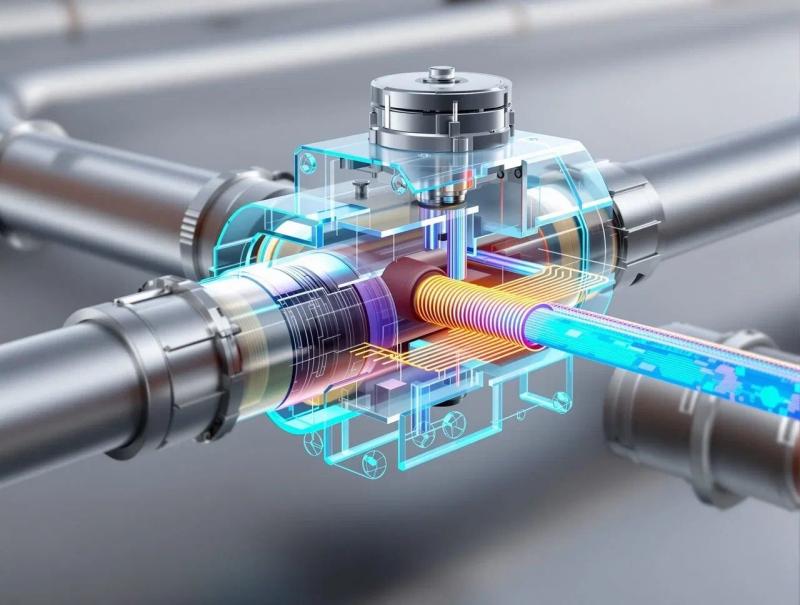

Механизм продольной и поперечной подачи

Этот механизм позволяет регулировать движение суппорта и каретки вдоль и поперек обрабатываемой детали. Благодаря этому можно точно устанавливать глубину реза и ширину обработки, а также выполнять различные виды токарных операций, такие как нарезание резьбы или фрезерование.

Виды токарных станков

Токарные станки являются одним из наиболее распространенных и востребованных типов металлообрабатывающего оборудования. Их применяют в различных отраслях промышленности для создания деталей разной формы и размера. В зависимости от специфики производства и требований к обрабатываемым деталям существует несколько основных типов токарных станков.

Токарно-винторезные станки

Токарно-винторезные станки предназначены для выполнения широкого спектра токарных работ, включая нарезание резьбы. Они оснащены специальными механизмами, позволяющими с высокой точностью нарезать резьбу различных профилей и размеров. Эти станки могут быть как универсальными, так и специализированными, предназначенными для выполнения конкретных задач. Они идеально подходят для производства винтов, болтов и другой резьбовой арматуры.

Токарные автоматы и полуавтоматы

Токарные автоматы и полуавтоматы предназначены для автоматической или полуавтоматической обработки деталей. Они позволяют значительно ускорить процесс производства и уменьшить вмешательство оператора. Автоматы оснащены системами автоматической подачи и смены инструмента, что позволяет выполнять сложные операции без прерывания рабочего процесса. Полуавтоматы, в свою очередь, требуют некоторого участия оператора, но также обладают высокой степенью автоматизации.

Вертикально-сверлильные станки

Вертикально-сверлильные станки, хотя и не являются классическими токарными станками, используются для обработки деталей вращательным движением. Основное их предназначение — сверление отверстий в деталях. Особенностью таких станков является вертикальное расположение шпинделя. Они могут быть оснащены несколькими сверлами, что позволяет одновременно обрабатывать несколько отверстий или выполнять различные операции, такие как сверление, расточка и фрезерование.

Практические рекомендации по работе на токарном станке

Работа на токарном станке требует не только профессиональных навыков, но и знания основ безопасности, а также учета особенностей обрабатываемых материалов. Правильный подход к процессу обработки позволит не только получить качественное изделие, но и избежать травм и поломок оборудования. Рассмотрим основные рекомендации по работе на токарном станке.

Техника безопасности

Одежда и защитные средства. При работе на станке следует носить специальную одежду без свисающих элементов, а также защитные очки и перчатки.

Проверка оборудования. Перед началом работы необходимо проверить состояние станка, особенно режущего инструмента и системы смазки.

Чистота рабочего места. Убедитесь, что рабочая зона чиста и нет посторонних предметов, которые могут помешать работе.

Избегайте длительной работы. Регулярно делайте перерывы, чтобы избежать усталости и сохранить концентрацию внимания.

Не оставляйте станок без присмотра. Если станок работает, не уходите от него на длительное время.

Советы для начинающих

Обучение и практика. Прежде чем начать работу, пройдите обучение и практику под руководством опытного мастера.

Начните с простых задач. Не беритесь сразу за сложные детали. Начните с простых операций, чтобы освоить базовые навыки.

Изучите инструкцию. Перед работой с новым станком всегда изучайте инструкцию по его эксплуатации.

Задавайте вопросы. Если у вас возникают сомнения или вопросы, не стесняйтесь обращаться к более опытным коллегам.

Обработка различных материалов

Выбор инструмента. Для разных материалов требуются разные режущие инструменты. Убедитесь, что вы выбрали правильный инструмент для конкретного материала.

Скорость и глубина реза. Разные материалы требуют разной скорости и глубины реза. Соблюдайте рекомендации производителя материала.

Смазка и охлаждение. Некоторые материалы требуют специальной смазки или охлаждения во время обработки. Убедитесь, что вы используете правильные средства и в достаточном количестве.

Заключение

Токарные станки являются неотъемлемой частью современного производства, позволяя создавать детали с высокой точностью и качеством. Однако успешная работа на таком оборудовании требует не только технических навыков, но и понимания основ безопасности, а также особенностей обработки различных материалов.

Постоянное обучение, внимание к деталям и стремление к совершенству позволят достичь высоких результатов в этой области. Надеемся, что перечисленные рекомендации помогут вам в вашей практике и будут служить надежным ориентиром в мире металлообработки.