Основные типы фрезерных станков

Фрезерные станки — это универсальные машины, предназначенные для обработки различных материалов. В зависимости от конструктивных особенностей, области применения и функциональности, фрезерные станки делятся на несколько основных типов.

Содержание статьи

[Скрыть]Консольные вертикально-фрезерные станки

Эти станки характеризуются наличием консоли, на которой закреплен рабочий стол. Основное преимущество таких станков — возможность обработки больших деталей благодаря свободному пространству под столом. Вертикальное расположение шпинделя позволяет фрезе обрабатывать деталь сверху.

Горизонтально-фрезерные станки

В этих станках шпиндель расположен горизонтально, что идеально подходит для обработки длинных деталей. Они часто используются для создания пазов, выемок и других горизонтальных элементов на деталях.

Универсальные фрезерные станки

Как следует из названия, эти станки объединяют в себе возможности вертикальных и горизонтальных машин. Они оснащены поворотным столом, что позволяет обрабатывать детали под разными углами без дополнительной переустановки.

Бесконсольные фрезерные станки

Эти станки отличаются отсутствием консоли, что делает их более компактными. Они идеально подходят для обработки небольших деталей и выполнения точных работ.

Продольно-фрезерные станки

Специализированные станки для обработки длинных деталей в продольном направлении. Они оснащены длинным рабочим столом и используются, например, в авиастроении.

Шпоночно-фрезерные станки

Эти станки предназначены для создания шпоночных соединений. Они обладают высокой точностью и позволяют создавать качественные и надежные соединения в механическом монтаже.

Зубофрезерные станки

Как можно догадаться по названию, эти станки используются для изготовления зубчатых передач. Они позволяют создавать зубья различных форм и размеров с высокой точностью.

Каждый из этих типов фрезерных станков имеет свои особенности и применяется в зависимости от конкретных задач и требований к обработке материалов.

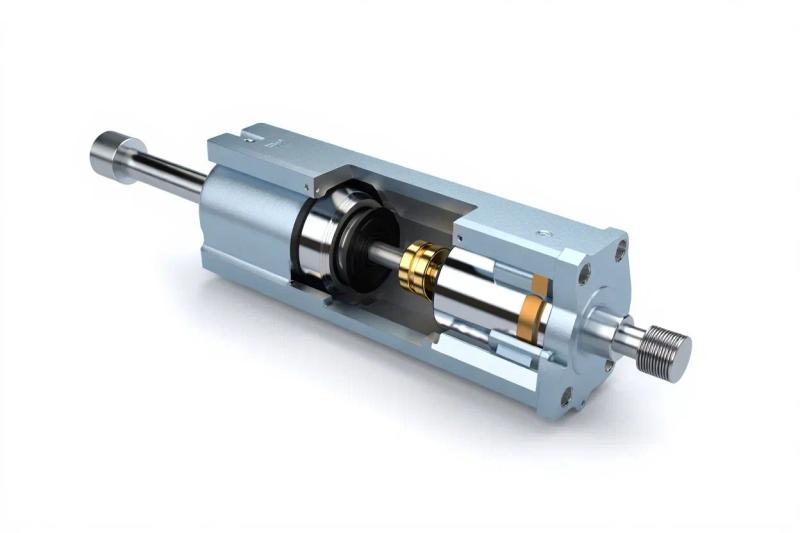

Основные компоненты фрезерных станков

Фрезерные станки — сложные механические устройства, состоящие из множества компонентов. Каждый из этих элементов выполняет свою уникальную функцию, обеспечивая высокую точность, надежность и эффективность работы станка в целом.

Структура и функции

Рабочий стол — основной элемент, на котором закрепляется обрабатываемая деталь. Его можно перемещать в различных направлениях для точной обработки.

Шпиндель — вращающийся элемент, на который устанавливается фреза. От скорости и стабильности его вращения зависит качество обработки.

Консоль — поддерживающая часть станка, на которой расположен рабочий стол.

Подача — механизм, отвечающий за перемещение рабочего стола в различных направлениях.

Система охлаждения — предотвращает перегрев инструмента и детали, обеспечивая длительную и стабильную работу станка.

Система смазки — обеспечивает надлежащее смазывание движущихся частей станка, уменьшая износ и увеличивая срок службы.

Пульт управления — позволяет оператору управлять всеми функциями станка, задавать параметры обработки и контролировать процесс.

Технологические особенности

Современные фрезерные станки оснащены рядом технологических инноваций, которые делают их более эффективными и удобными в эксплуатации:

Числовое программное управление (ЧПУ) — позволяет автоматизировать процесс обработки, уменьшая вероятность ошибок и ускоряя производство.

Автоматическая смена инструмента — ускоряет процесс обработки, позволяя машинах быстро переключаться между различными фрезами.

Высокоскоростные шпиндели — обеспечивают быстрое и качественное фрезерование, даже при работе с твердыми материалами.

Лазерные датчики — контролируют процесс обработки в реальном времени, обеспечивая высокую точность и предотвращая дефекты.

Системы вакуумного закрепления — позволяют надежно фиксировать детали на рабочем столе без использования механических зажимов.

Применение фрезерных станков в промышленности

Фрезерные станки занимают центральное место в промышленном производстве. Благодаря их универсальности и возможности точной обработки различных материалов, они нашли свое применение в самых разных отраслях: от авиастроения и автомобилестроения до производства часов и ювелирных изделий.

Преимущества:

-

Высокая точность обработки: Фрезерные станки позволяют получать детали с высокой степенью точности, что критично для многих отраслей промышленности.

-

Универсальность: На фрезерных станках можно обрабатывать различные материалы — от металлов до пластиков.

-

Автоматизация: Современные станки с ЧПУ позволяют автоматизировать процесс обработки, что ускоряет производство и уменьшает вероятность ошибок.

-

Гибкость: Благодаря возможности быстрой настройки, фрезерные станки могут быть адаптированы для различных задач.

Недостатки:

-

Высокая стоимость: Качественные фрезерные станки и оборудование для них могут быть дорогостоящими.

-

Необходимость обучения: Для работы на современных станках требуется специализированное обучение.

-

Затраты на обслуживание: Регулярное техническое обслуживание и ремонт могут быть дорогостоящими.

Современные технологии и инновации

-

Станки с ЧПУ: Эта технология позволяет программно управлять процессом фрезерования, что обеспечивает высокую точность и скорость обработки.

-

3D-фрезерование: С помощью этой технологии можно создавать сложные трехмерные детали и изделия.

-

Лазерное сканирование: Позволяет контролировать процесс обработки в реальном времени и корректировать его при необходимости.

-

Использование искусственного интеллекта: Современные системы управления станками могут анализировать полученные данные и оптимизировать процесс обработки.

Заключение

Фрезерные станки — это неотъемлемый элемент современной промышленности, играющий ключевую роль в создании деталей и компонентов для различных отраслей. Благодаря постоянному технологическому развитию, они становятся все более точными, быстрыми и универсальными.

Современные инновации, такие как ЧПУ, 3D-фрезерование и применение искусственного интеллекта, открывают перед производителями новые горизонты возможностей. Однако, как и любое оборудование, фрезерные станки требуют грамотного подхода к эксплуатации, обслуживанию и модернизации.

В будущем можно ожидать еще большего совершенствования этого инструмента, что сделает процесс обработки материалов еще более эффективным и качественным.