Современная система автоматического контроля качества (САКК) представляет собой комплекс технических средств и программного обеспечения для проверки соответствия продукции установленным требованиям без участия человека. Внедрение таких систем позволяет предприятиям снизить процент брака к минимуму, сократить затраты на контроль и обеспечить стабильные параметры выпускаемой продукции. Российские производители активно внедряют решения от мировых лидеров отрасли для повышения конкурентоспособности своей продукции на внутреннем и международном рынках.

Что такое система автоматического контроля качества

Автоматизация контроля качества базируется на применении датчиков, камер машинного зрения, измерительных приборов и специализированного программного обеспечения. Эти компоненты работают в едином комплексе, обеспечивая непрерывный мониторинг производственных процессов и параметров продукции. В отличие от ручного контроля, автоматизированные системы исключают человеческий фактор, что обеспечивает более тщательную проверку выпускаемых изделий.

Цифровая трансформация промышленности делает внедрение автоматизированного контроля качества необходимым условием для сохранения позиций на рынке. Предприятия, использующие современные системы контроля, получают объективные данные о производственных процессах в режиме реального времени. Это позволяет оперативно корректировать технологические режимы и предотвращать выпуск некачественной продукции.

Содержание статьи

[Скрыть]- Что такое система автоматического контроля качества

- Для чего нужна автоматизация контроля качества

- Как работает система автоматического контроля качества

- Виды систем автоматического контроля качества

- Методы автоматизации контроля качества

- Как внедрить систему автоматического контроля качества

- Преимущества автоматизации контроля качества

- Вызовы и решения при внедрении

- Тренды автоматизации контроля качества в 2025 году

Для чего нужна автоматизация контроля качества

Автоматизация процессов контроля качества решает несколько критических задач производства:

- Первая - обеспечение стабильности параметров продукции независимо от смены, времени суток или квалификации персонала.

- Вторая - радикальное снижение процента брака за счет выявления дефектов на ранних стадиях производственного цикла.

- Третья - экономия ресурсов через оптимизацию штата службы технического контроля и сокращение потерь от возвратов некачественной продукции.

Конкретный пример производственной эффективности: компания Tata Elxsi сообщила о снижении уровня дефектов на 50% и увеличении производительности на 35% благодаря использованию решений на базе искусственного интеллекта для визуальной инспекции.

Как работает система автоматического контроля качества

Принципы работы

Автоматизация контроля качества производства строится на непрерывном сборе данных о параметрах продукции и технологических процессов. Датчики и камеры фиксируют физические характеристики изделий: размеры, вес, температуру, наличие дефектов поверхности. Полученная информация передается в систему управления, где происходит сравнение с эталонными значениями. При обнаружении отклонений система генерирует сигнал для отбраковки изделия или корректировки технологического процесса.

Машинное зрение обеспечивает такую точность визуального контроля, которая недостижима при ручной проверке. Промышленные камеры Keyence серии CV-X способны анализировать изделия и распознавать мельчайшие дефекты. Технологии промышленного интернета вещей (IIoT) обеспечивают интеграцию всех элементов системы в единую информационную среду предприятия.

Ключевые компоненты

Ключевые компоненты систем контроля качества:

- Камеры машинного зрения: модели Cognex In-Sight с встроенными процессорами не требуют внешних ПК и быстро обрабатывают изображения.

- Датчики физических параметров:

- Лазерные датчики Keyence (серии LK-G5000, IL) измеряют геометрические размеры с точностью до 0,005 мкм.

- Тензометрические датчики контролируют вес изделий.

- Пирометры измеряют температуру.

- Программное обеспечение анализа данных:

- MES-системы для управления производством и сбора статистики.

- SCADA-системы для визуализации и оперативного управления.

- Специализированное ПО машинного зрения (например, Cognex VisionPro) для точного распознавания дефектов.

Виды систем автоматического контроля качества

Визуальный контроль

Системы визуального контроля проверяют внешний вид продукции, выявляя царапины, трещины, загрязнения, нарушения геометрии. В машиностроении камеры контролируют качество сварных швов, наличие всех элементов сборки, правильность маркировки. В электронной промышленности визуальный контроль незаменим при проверке печатных плат: системы обнаруживают отсутствующие компоненты, дефекты пайки, повреждения проводников.

Современные системы машинного зрения работают с различными типами освещения для выявления специфических дефектов. Коаксиальное освещение помогает обнаружить царапины на полированных поверхностях, структурированный свет - отклонения от плоскостности, ультрафиолетовое излучение - загрязнения, невидимые в обычном спектре.

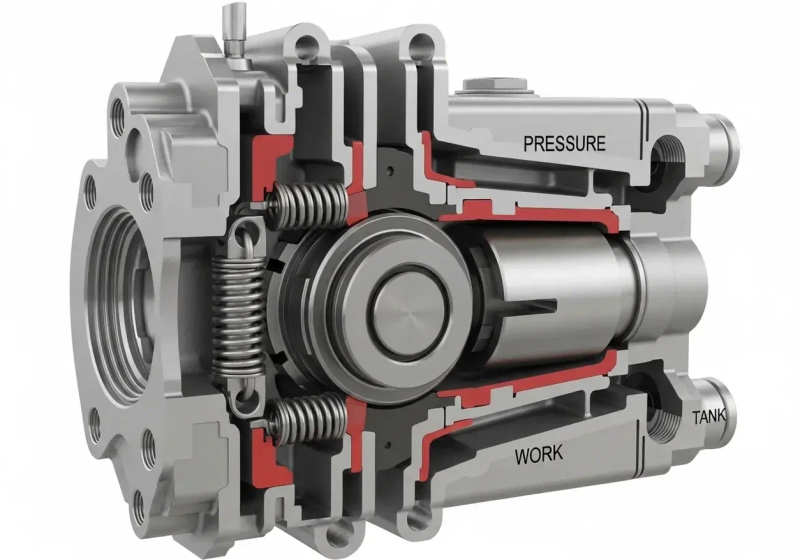

Неразрушающий контроль

Технологии неразрушающего контроля позволяют проверять внутреннюю структуру изделий без их повреждения. Ультразвуковые дефектоскопы выявляют внутренние трещины и расслоения в металлических деталях. Рентгеновские системы контролируют качество сварных соединений и литья, обнаруживая поры и включения. Магнитопорошковый метод применяется для поиска поверхностных и подповерхностных дефектов в ферромагнитных материалах.

В авиастроении и производстве ответственных деталей для энергетики неразрушающий контроль является обязательным этапом производственного цикла. Автоматизированные установки проводят 100% контроль критических компонентов, документируя результаты для последующего анализа.

Контроль параметров

Автоматизация процесса контроля качества на предприятии включает непрерывное измерение ключевых параметров продукции. Системы взвешивания контролируют массу изделий с высокой точностью, что критично в фармацевтической промышленности при дозировании активных веществ. Датчики давления проверяют герметичность упаковки, температурные сенсоры - соблюдение термических режимов при производстве пищевых продуктов.

Координатно-измерительные машины автоматически проверяют десятки размеров сложных деталей за один цикл измерения. Результаты сравниваются с CAD-моделью, отклонения фиксируются в протоколе контроля.

Методы автоматизации контроля качества

Применение искусственного интеллекта в контроле качества открывает новые возможности. Нейронные сети обучаются распознавать сложные дефекты, которые трудно описать традиционными алгоритмами. Система Cognex ViDi использует технологии глубокого обучения для классификации и контроля дефектов поверхности, достигая точности распознавания 99%.

Интеграция систем контроля с производственными системами управления создает замкнутый контур качества. Данные от систем контроля поступают в MES и ERP-системы, где анализируются в контексте всего производственного процесса. Выявленные закономерности позволяют предсказывать появление брака и корректировать технологические режимы до возникновения дефектов.

Роль автоматизации в контроле качества постоянно растет с развитием технологий Индустрии 4.0. Каталог Siderus включает современные решения для автоматизации контроля от компаний Keyence, Cognex, Omron, позволяющие российским предприятиям внедрять передовые системы управления качеством.

Как внедрить систему автоматического контроля качества

Пошаговый план

Внедрение системы начинается с аудита существующих процессов контроля. Специалисты анализируют технологические карты, выявляют критические точки контроля, оценивают текущий уровень брака и его причины. На основе собранных данных формируется техническое задание на систему автоматического контроля.

Выбор оборудования определяется спецификой производства и требованиями к контролю. Для российских предприятий важна возможность интеграции с существующими системами управления и соответствие отечественным стандартам. После выбора оборудования проводится пилотное внедрение на одной производственной линии. Результаты пилота анализируются, система дорабатывается и масштабируется на все производство.

Как повысить качество продукции через автоматизацию контроля:

- Определите ключевые точки контроля (например, проверка размеров, выявление дефектов).

- Подберите подходящее оборудование (камеры, датчики) и программное обеспечение (MES, SCADA) под конкретные задачи производства.

- Обратитесь к компании Siderus для подбора оптимальных импортных решений от Keyence, Cognex, Siemens.

- Запустите пилотный проект, проведите тестирование системы и обучите сотрудников.

- Оцените результаты (снижение брака, рост производительности) и масштабируйте решение на всё производство.

Работа с поставщиками

Сотрудничество с Siderus обеспечивает доступ к оборудованию мировых производителей систем контроля качества. Компания поставляет продукцию Sensor Control для прецизионных измерений, системы машинного зрения Cognex, промышленную автоматику Siemens. Специалисты Siderus помогают подобрать оптимальную конфигурацию оборудования под конкретные задачи производства.

Техническая поддержка включает консультации по настройке и эксплуатации оборудования. Проводится обучение персонала работе с системами контроля, разрабатываются регламенты технического обслуживания. Наличие складских запасов позволяет оперативно поставлять запасные части и расходные материалы.

Преимущества автоматизации контроля качества

- Снижение уровня брака: первый и наиболее очевидный эффект от внедрения автоматизированного контроля. Предприятия фиксируют значительное сокращение количества дефектной продукции уже в первый год эксплуатации системы.

- Повышение производительности: автоматизированная система осуществляет проверку изделий за доли секунды, в отличие от нескольких минут, необходимых при ручном контроле.

- Соответствие международным стандартам качества: объективность и документированность автоматического контроля упрощает получение сертификатов. Например, предприятие по производству автокомпонентов после внедрения системы на базе оборудования Keyence успешно сертифицировалось по стандарту IATF 16949 и получило доступ к поставкам для мировых автопроизводителей.

Вызовы и решения при внедрении

Высокие начальные инвестиции часто останавливают предприятия от внедрения систем автоматического контроля. Решением является поэтапное внедрение с приоритетом на наиболее критичных участках производства. Экономический эффект от снижения брака на этих участках финансирует дальнейшее развитие системы.

Сопротивление персонала преодолевается через вовлечение сотрудников в процесс внедрения. Операторы и контролеры обучаются работе с новым оборудованием, их функции смещаются от рутинного контроля к анализу данных и совершенствованию процессов. При интеграции с существующими системами управления необходимо обеспечить совместимость по интерфейсам и протоколам обмена данными. В линейке оборудования Siderus представлены устройства с открытыми протоколами связи, адаптированные для интеграции с промышленными системами управления.

Тренды автоматизации контроля качества в 2025 году

Гиперавтоматизация предполагает применение искусственного интеллекта и для обнаружения дефектов, и для прогнозирования их появления. Системы анализируют большие данные от всех датчиков производства и выявляют скрытые зависимости между параметрами процесса и качеством продукции.

Облачные системы контроля качества позволяют централизованно управлять качеством на территориально распределенных производствах. Данные от локальных систем контроля передаются в облако, где проводится комплексный анализ и формируются рекомендации по оптимизации.

Технологии контроля качества в промышленности развиваются в направлении полной автономности. Системы самостоятельно настраиваются на новые типы продукции, обучаются распознавать новые виды дефектов, оптимизируют собственные алгоритмы работы. Подготовка производства к новым стандартам качества реализуются через инвестиции в современное оборудование и подготовку персонала.

Внедрение систем автоматического контроля качества становится необходимым условием конкурентоспособности российских производств. Siderus предлагает проверенные решения от мировых лидеров отрасли. Позвоните по номеру +7 (499) 647-47-07 или отправляйте заявку на почту info@siderus.ru, чтобы получить консультацию или помощь с подбором оптимального оборудования для контроля качества, которое поможет снизить уровня брака на вашем производстве