Точность токарной обработки на станках с числовым программным управлением зависит от правильной привязки инструмента. Некорректная настройка приводит к браку деталей, поломке дорогостоящих резцов и простоям производства. Вопрос, как привязать инструмент на токарном станке Fanuc, требует понимания особенностей работы с координатами станка.

Что такое привязка инструмента

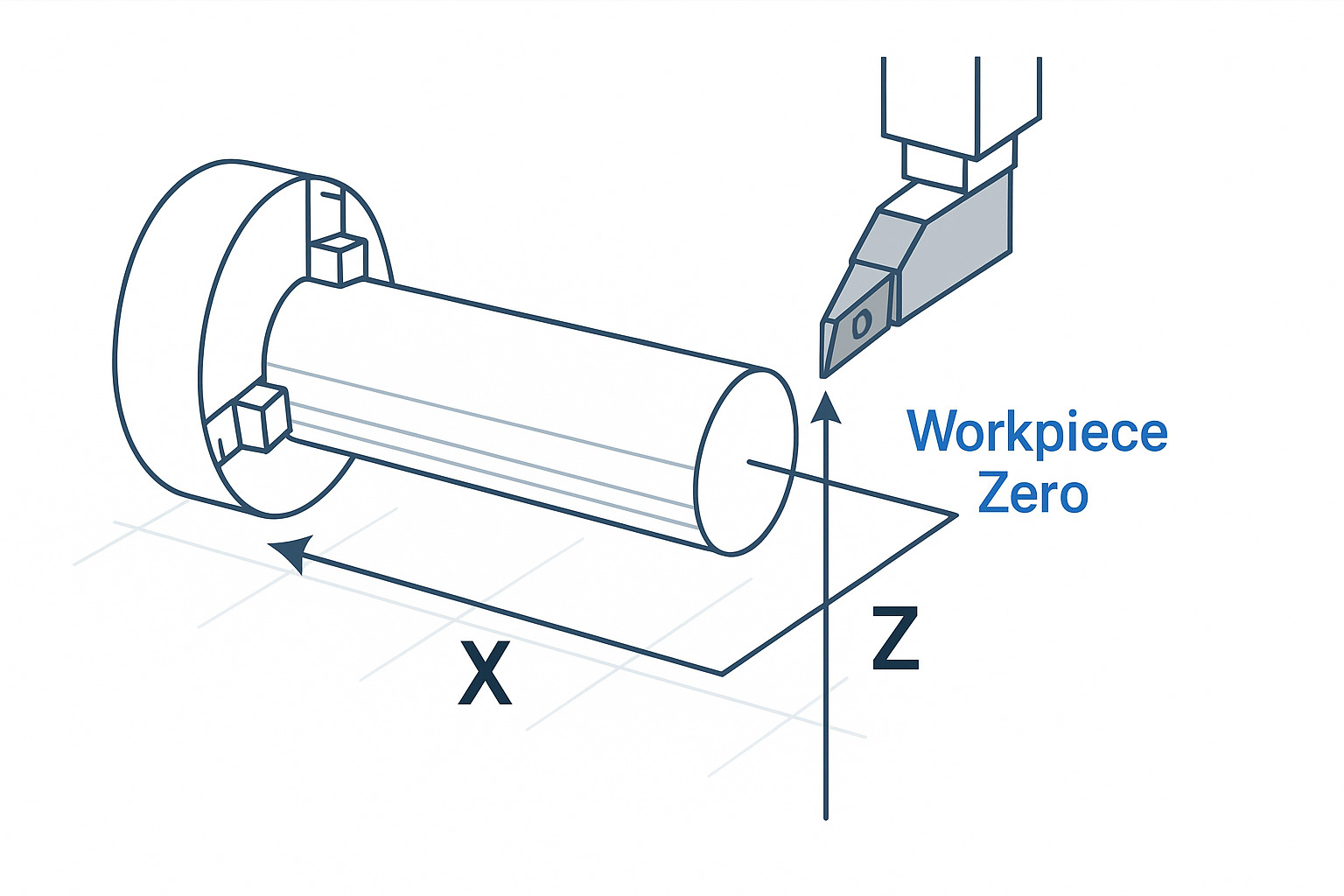

Это процесс определения точного положения режущей кромки относительно системы координат станка и нуля заготовки. Суть операции заключается в установлении математической связи между физическим расположением резца в револьверной головке и координатами, используемыми в управляющей программе.

В системах ЧПУ Fanuc каждый инструмент имеет свой уникальный вылет — расстояние от базовой точки револьверной головки до режущей кромки. Эти данные записываются в таблицу корректоров, что позволяет системе автоматически компенсировать различия в геометрии резцов при выполнении управляющей программы. Для привязки инструмента токарный станок «Фанук» использует команду G54 (код смещения). Она определяет положение ноля заготовки относительно системы координат токарного станка Fanuc.

(см. офиц. Fanuc Operator’s Manual B‑64303EN‑1, раздел «Tool Offsets and Work Coordinates»)

Содержание статьи

[Скрыть]- Что такое привязка инструмента

- Зачем нужна привязка инструмента на станках Fanuc

- Основные методы привязки инструмента

- Пошаговая инструкция привязки инструмента на токарном станке Fanuc

- Особенности привязки разных типов инструмента

- Типичные ошибки при привязке инструмента

- Применение привязки в промышленности

- Как упростить привязку инструмента

- Роль Siderus в поставке станков Fanuc

- Заключение

Зачем нужна привязка инструмента на станках Fanuc

Точность обработки

Современные токарные станки с ЧПУ Fanuc обеспечивают точность позиционирования до ±0,002 мм, но реализация этого потенциала невозможна без корректной настройки инструмента. При обработке деталей с жесткими допусками, например валов для авиационной промышленности с отклонениями ±0,01 мм, ошибка в привязке резца приводит к 100% браку партии.

Практический пример:

При токарной обработке высокоточных валов (например, с допуском по диаметру ±0,01 мм), даже незначительное отклонение в установке инструмента (например, ошибка в координате X на 0,02 мм), приводит к удвоенному расхождению на диаметре — ±0,04 мм, что превышает допустимые пределы и делает деталь непригодной.

Корректная настройка инструмента на токарном станке Fanuc исключает подобные ситуации.

Безопасность

Неправильная привязка создает риск столкновения инструмента с патроном, задней бабкой или самой заготовкой. Современные системы Fanuc Oi-TF включают функции контроля вмешательства, но базовая настройка корректоров остается критичной для предотвращения аварийных ситуаций.

Статистика показывает, что инструментальные смещения — одна из самых распространенных причин брака и дефектов на токарных участках.

Эффективность

Автоматизация привязки инструмента Fanuc сокращает время переналадки. Для серийного производства, где каждая минута простоя снижает общую производительность, это означает более эффективное использование станочного парка и повышение стабильности обработки.

Корректная привязка резца на токарном станке с ЧПУ с учетом типа инструмента и его геометрии — необходимое условие для точной и безопасной работы оборудования.

Основные методы привязки инструмента

Ручная привязка

Традиционный метод включает физический контакт резца с заготовкой для определения координат. Оператор подводит инструмент к торцу детали до касания с листом бумаги толщиной ±0,1–0,3 мм, затем фиксирует это положение как ноль по оси Z.

Для определения нуля по оси X используется пробная подрезка торца с последующим измерением диаметра микрометром. Полученные значения вводятся в таблицу корректоров через режим MDI (Manual Data Input).

Типичная точность ручного касания варьируется от ±0,02 до ±0,05 мм в зависимости от навыков оператора, использования бумажного индикатора или щупа. Этого достаточно для большинства задач общего машиностроения.

Привязка с датчиком касания

Современные токарные станки Fanuc могут быть оснащены автоматическими системами измерения (контактные щупы или лазерные тулсеттеры), которые без участия оператора определяют геометрические параметры инструмента и вносят их в корректоры.

Время настройки занимает порядка 30–60 сек, при этом повторяемость измерения может достигать 1 мкм (±0,002 мм), что позволяет автоматически компенсировать износ режущих пластин и поддерживать точность обработки на высоком уровне.

Привязка с механическим индикатором

Используется при высокоточных операциях, когда важно минимизировать биение заготовки. Индикатор часового типа с ценностью деления 0,001 мм устанавливается с магнитным основанием и позволяет выверить центровку заготовки относительно оси шпинделя, обеспечив минимальное биение (TIR). Этот метод — стандарт при настройке станков для точной токарной обработки.

Пошаговая инструкция привязки инструмента на токарном станке Fanuc

Подготовка станка

- Включите станок и дождитесь завершения процедуры инициализации.

- Верните все оси в исходное (референтное) положение через панель управления или командой G28.

- Установите резец в нужную позицию револьверной головки (например, с помощью команды T0101).

- Закрепите заготовку в патроне с вылетом 20–30 мм — это обеспечит доступ инструмента и снизит риск вибраций.

Установка нуля заготовки

Определение нуля по оси Z:

- В режиме JOG подведите инструмент к торцу заготовки на расстояние 2–3 мм.

- Переключитесь на малый шаг подачи (например, 0,01 мм) и медленно подведите резец к поверхности, используя лист бумаги (~0,1 мм) для точного касания.

- Зафиксируйте текущую координату Z как нулевую в активной системе координат (например, G54) через меню OFFSET.

Определение нуля по оси X:

- Выполните пробную подрезку торца на небольшую глубину (~0,5 мм).

- Измерьте полученный диаметр обработанной поверхности микрометром.

- Введите это значение как координату X для соответствующего инструмента в таблице инструментальных корректоров (GEOMETRY), с учетом того, что Fanuc работает в диаметрах (а не радиусах).

Определение вылета инструмента

Определение вылета инструмента на станке Fanuc выполняется через таблицу (OFFSET/GEOMETRY):

- Перейдите в режим MDI (Manual Data Input).

- Откройте таблицу OFFSET и выберите нужный инструмент, например T0101.

- Введите координаты:

- X — измеренный диаметр обработанной поверхности (в системе Fanuc координата X указывается в диаметрах, без деления пополам);

- Z — расстояние от базовой точки (обычно — нуля станка) до торца заготовки.

- Сохраните данные нажатием INPUT.

Пример ввода для проходного резца, обрабатывающего деталь Ø40 мм, установленной на расстоянии 150 мм от нуля:

T01 → X=40.000, Z="150.000

Проверка и тестирование

- После завершения привязки инструмента выполните пробную обработку контрольного контура.

- Измерьте полученные размеры и сравните их с чертежными.

- При наличии отклонений внесите корректировки в таблицу инструментальных смещений (OFFSET) и повторите проверку.

- Этот процесс может потребовать нескольких итераций, особенно при первой наладке или при работе с новым инструментом.

Подробнее о структуре координат и корректной работе с инструментальными смещениями см. в официальном руководстве Fanuc Operator’s Manual B‑64303EN‑1", разделе «Tool Offset Settings».

Особенности привязки разных типов инструмента

Проходные резцы

На токарных станках Fanuc корректоры инструмента (Tool Offset + Geometry + Nose Radius) обеспечивают точность обработки по осям X и Z. Для проходных резцов с прямой режущей кромкой (≈ 90°) привязка инструмента выполняется по осям X и Z, координата X задается параметром диаметра. При использовании инструментов с другими углами или формами применяется компенсация Tool Nose Radius (G41/G42), причем в рамках настройки резца на ЧПУ Fanuc необходимо правильно задать TIP/R-параметры в таблице корректоров.

Расточные резцы

При расточке внутренних отверстий учитывается расстояние от оси резцедержателя до режущей пластины. X‑корректор в таблице инструментальных смещений вводится со знаком «‑», поскольку инструмент и перемещение осуществляются внутрь детали.

Осевые инструменты

Для них Z‑корректор обычно оставляют равным нулю — привязка по оси Z осуществляется по торцу. При этом крайне важно точно выставить X‑корректор, чтобы обеспечить правильную соосность отверстия.

Типичные ошибки при привязке инструмента

- Неправильная установка нуля заготовки. Ошибка в 1 мм при определении базовой координаты приводит к соответствующему отклонению всех размеров детали.

- Игнорирование теплового расширения заготовки при длительной обработке. Для деталей из алюминиевых сплавов удлинение может составить 0,1–0,2 мм на каждые 100 мм длины при нагреве на 50 °C.

- Неточность ввода данных в таблицу корректоров. Эта ошибка часто связана с путаницей между радиусом и диаметром. В системах Fanuc координата X соответствует диаметру, что требует удвоения радиального размера при расчетах.

Применение привязки в промышленности

- Автомобилестроение.Привязка инструмента для точной обработки особенно критична при изготовлении коленчатых валов. Допуски на уровне 0,01 мм важны для обеспечения балансировки — даже такое незначительное отклонение может вызвать вибрации на высоких оборотах и снизить срок службы узлов.

- Аэрокосмическая отрасль. При изготовлении турбинных лопаток требуются допуски до ±0,005 мм. Использование автоматизированной привязки (датчики касания, адаптивное управление) позволяет компенсировать износ режущей кромки и поддерживать стабильную точность в серийной обработке.

Как упростить привязку инструмента

Использование автоматизированных систем

Системы для измерения длины и диаметра инструмента (Tool Eye или аналогичные), интегрирующиеся с Fanuc 0i‑F, позволяют выполнять измерения за ~15 секунд с точностью до ±0,001 мм и автоматически вносить данные в корректоры.

Программное обеспечение и интерфейс

Современные панели Fanuc поддерживают сенсорный ввод, графические подсказки и макросы, которые существенно упрощают ввод параметров и снижают риск ошибок оператора.

Рекомендации

Регулярная калибровка станка оправками, использование каталогов производителей и ведение журнала корректоров — лучшие практики, позволяющие поддерживать стабильную точность и прогнозировать износ инструмента.

Роль Siderus в поставке станков Fanuc

Компания Siderus поставляет токарные станки с ЧПУ Fanuc различных конфигураций — от компактных моделей для мелкосерийного производства до многошпиндельных автоматов для массового выпуска деталей.

Нас выбирают, когда нужен надежный поставщик оригинального оборудования. Мы поможем подобрать оптимальную модель станка под задачи вашего производства и организуем поставку напрямую из США и Европы. В наличии только сертифицированная продукция с гарантией качества.

Заключение

Привязка инструмента на станке с револьверной головкой напрямую влияет на точность обработки и сохранность оборудования. Ошибки при установке ноля заготовки на токарном станке Fanuc или при вводе координат часто приводят к браку и поломкам. Чтобы избежать сбоев, достаточно соблюдать проверенную последовательность действий:

- Закрепите инструмент в револьверной головке и заготовку в патроне.

- Подрежьте торец заготовки для установки нуля по оси Z.

- Измерьте диаметр заготовки и задайте ноль по оси X.

- Введите координаты в таблицу корректоров в режиме MDI.

- Проверьте точность пробной обработкой и обратитесь к Siderus за поддержкой.

Направляйте ваши заявки на почту info@siderus.ru — мы подготовим для вас коммерческое предложение с ценой и сроками поставки от производителя. Для срочных вопросов обращайтесь по телефону: +7 (499) 647-47-07.