Аспирационная система представляет собой комплекс технического оборудования, предназначенный для удаления пыли, газов и других взвешенных частиц из воздуха производственных помещений. Системы аспирации воздуха обеспечивают соблюдение санитарных норм на предприятиях, защищают здоровье сотрудников и продлевают срок службы технологического оборудования.

Что такое аспирационная система

Промышленная аспирационная система — это инженерное решение для локальной и общеобменной вентиляции, создающее контролируемое разрежение воздуха в рабочих зонах (ниже атмосферного давления). Это нужно не просто для удаления воздуха, а чтобы воздух из рабочей зоны втягивался в вытяжную систему, захватывая пыль и загрязнения непосредственно у источника.

В лабораторных условиях при оптимальных параметрах (класс фильтра, расход воздуха, влажность, температура, герметичность конструкции) такие системы способны задерживать до 99 % частиц размером ~0,1–0,3 мкм (например, HEPA-фильтры). Однако в реальных условиях эффективность обычно ниже — зависит от технической реализации и рабочей среды.

После очистки уровень запыленности воздуха может составлять примерно 5–10 мг/м³, что соответствует СанПиН 1.2.3685‑21 для многих типов производственных помещений. Для опасных веществ, например кварцевой пыли с содержанием кристаллического диоксида кремния, ПДК значительно жестче — 1–2 мг/м³.

Содержание статьи

[Скрыть]- Что такое аспирационная система

- Назначение аспирационных систем

- Как работает аспирационная система

- Типы аспирационных систем

- Эффективность аспирационных систем

- Какие задачи должны обеспечивать аспирационные системы

- Как выбрать аспирационную систему для производства

- Проектирование и монтаж аспирационных систем

- Обслуживание аспирационных систем

- Преимущества аспирационных систем в промышленности

- Заключение

Назначение аспирационных систем

- Защита здоровья персонала. Удаление пыли и токсичных веществ из рабочей зоны предотвращает развитие профессиональных заболеваний дыхательных путей. Например, в металлургических и обрабатывающих цехах аспирационные системы удаляют абразивную пыль, концентрация которой без вентиляции может превышать предельно допустимые значения в 10–15 раз.

- Предотвращение взрывоопасных ситуаций. Горючая пыль (древесная, мучная, химическая), накапливаясь в воздухе, может создать взрывоопасную среду. Достаточно малейшего источника воспламенения — искры, перегретой поверхности или электростатического разряда — чтобы произошел взрыв. Аспирационные системы удаляют пыль до достижения критических концентраций, снижая риск таких инцидентов.

- Защита оборудования. Пыль, оседающая на станках и механизмах, ускоряет их износ, снижает точность обработки и увеличивает вероятность поломок. Аспирация позволяет продлить срок службы оборудования и повысить его надежность.

Как работает аспирационная система

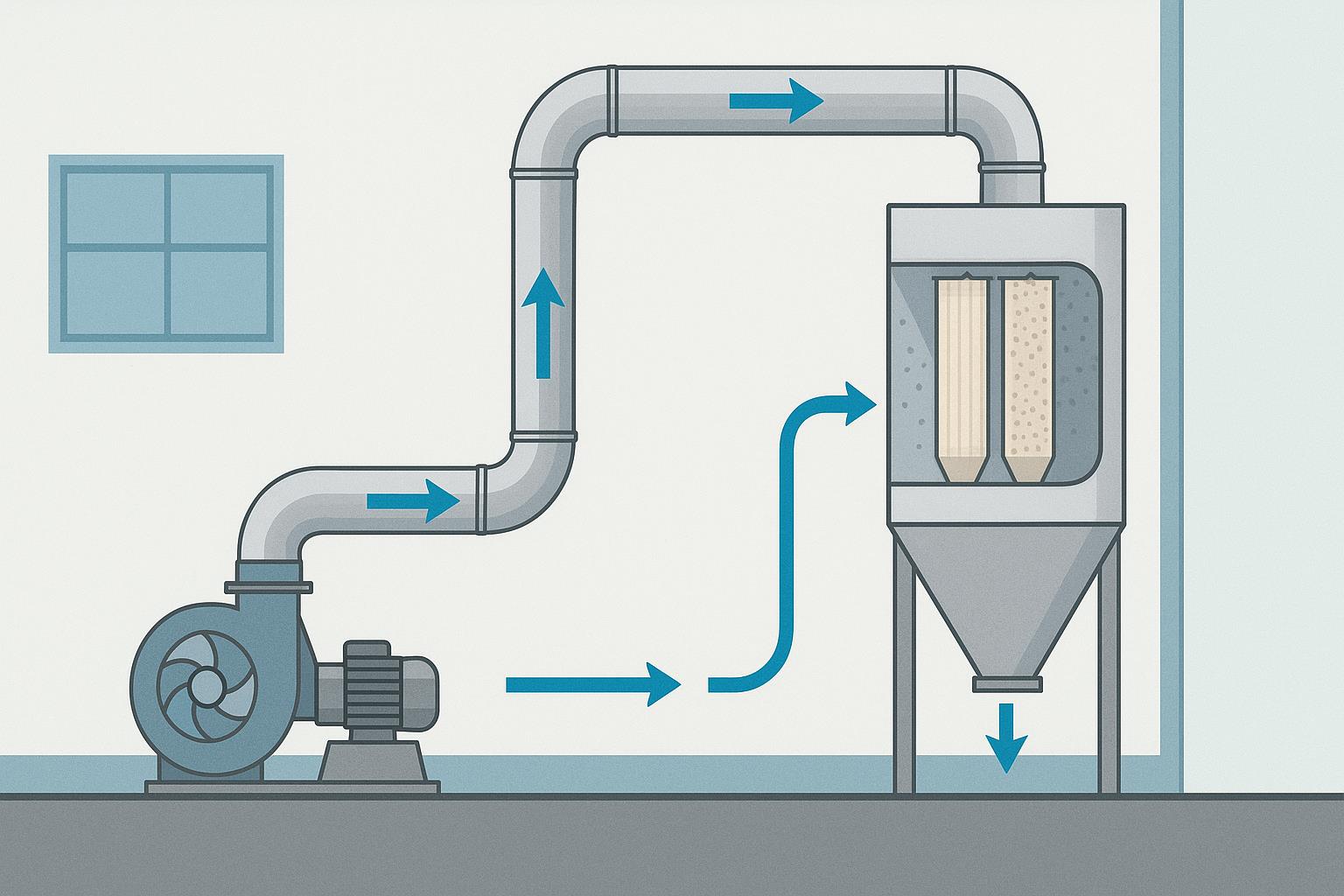

Принципы работы

Работа аспирационной системы основана на создании направленного воздушного потока, который захватывает загрязнения в местах их образования и транспортирует их к установкам очистки.

Процесс включает четыре основных этапа:

- Местный отсос загрязненного воздуха. Загрязненный воздух удаляется при помощи приемных устройств — зонтов, панелей, кожухов, установленных у источников пылеобразования.

- Транспортировка воздуха. Захваченный воздух перемещается по воздуховодам к очистному оборудованию. Скорость потока подбирается с учетом необходимости предотвращения осаждения частиц на стенках воздуховодов.

- Очистка воздуха. Пыль и другие примеси удаляются в пылеулавливающем оборудовании, тип которого подбирается в зависимости от характера загрязнений.

- Удаление или рециркуляция очищенного воздуха. Очищенный воздух либо выбрасывается в атмосферу, либо возвращается в помещение — при использовании систем рециркуляции.

Основные компоненты

Воздуховоды

Изготавливаются из оцинкованной или нержавеющей стали, диаметром от 100 до 2000 мм. Скорость воздушного потока подбирается с учетом типа загрязнений:

– 15–25 м/с — для транспортировки легких частиц;

– до 35 м/с — для тяжелых и абразивных материалов (чтобы избежать оседания пыли внутри воздуховодов).

Циклон

Обеспечивает грубую очистку воздуха от частиц крупнее 10 мкм за счет действия центробежной силы. При правильной геометрии корпуса и оптимальной скорости входного потока эффективность достигает 85–95 %.

Рукавный фильтр

Состоит из системы тканевых рукавов, через которые проходит загрязненный воздух. Современные фильтровальные материалы (полиэфир, PTFE-мембраны) обеспечивают степень очистки до 99,9 % при аэродинамическом сопротивлении 800–1500 Па.

Вентилятор

Создает необходимый расход воздуха и давление для преодоления сопротивления всей системы. Применяются центробежные и осевые модели, производительностью от 1000 до 500 000 м³/ч — в зависимости от задач и масштабов производства.

Бункер-накопитель

Служит для сбора уловленной пыли. Может оснащаться системой автоматической выгрузки, включая пневмотранспорт.

Типы аспирационных систем

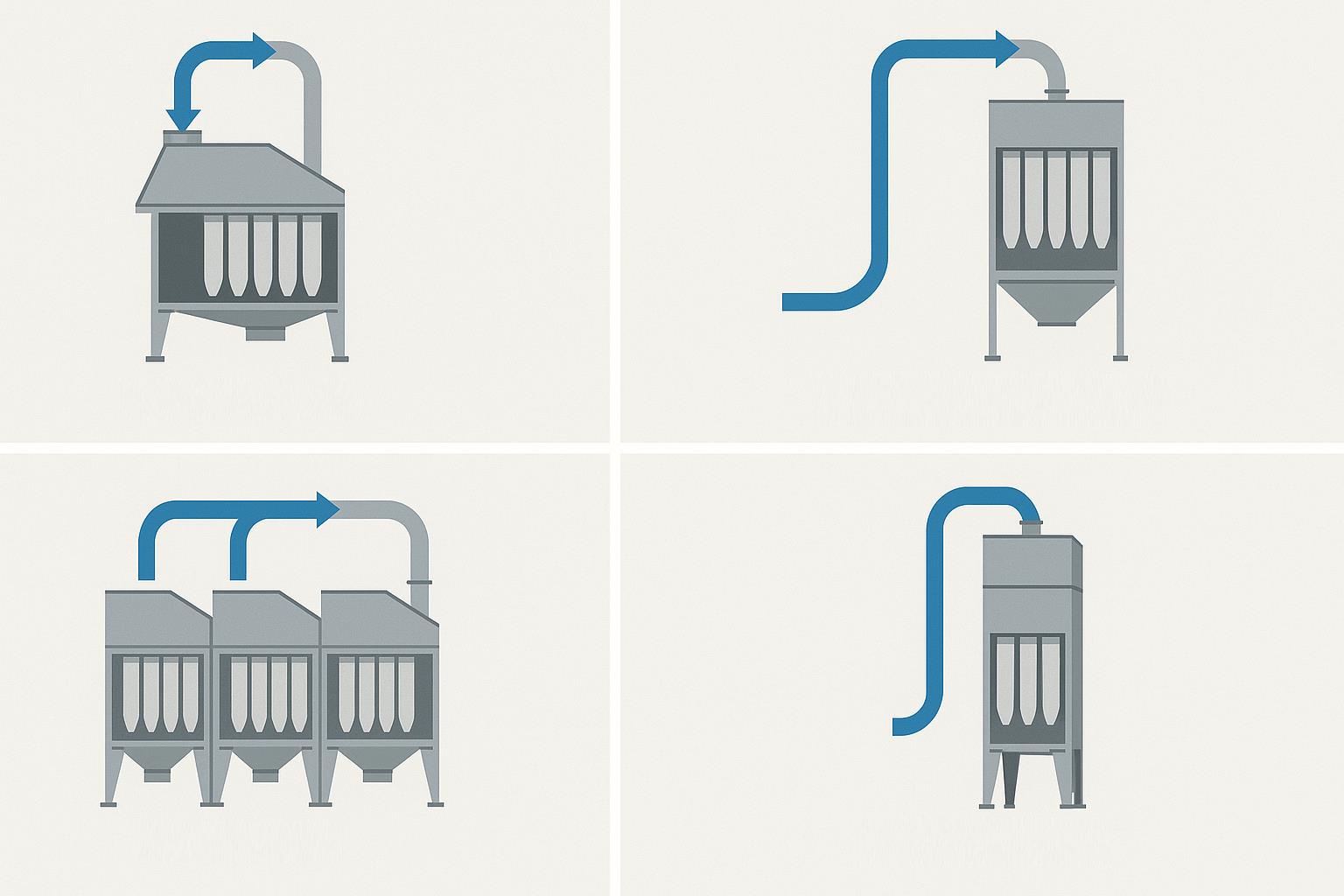

Рециркуляционные системы

Возвращают очищенный воздух обратно в производственное помещение. Аспирационные системы с рециркуляцией позволяют сократить теплопотери в зимний период на 40–60 %. Концентрация пыли в рециркулируемом воздухе должна быть не более 30 % от установленной ПДК.

Оборудование используется на предприятиях, где загрязнение воздуха вызвано преимущественно органической пылью без содержания токсичных или опасных примесей. Например, на деревообрабатывающих производствах, в мебельных цехах и столярных участках.

Прямоточные системы

Удаляют очищенный воздух за пределы здания, выбрасывая его в атмосферу через дымовые трубы высотой от 15 до 50 метров. Оборудование обеспечивает полное исключение повторного попадания загрязнений в рабочую зону и подходят для работы с любыми типами пыли, газов и аэрозолей, включая токсичные и взрывоопасные. Обязательное условие — соблюдение нормативов предельно допустимых выбросов (ПДВ). Концентрация вредных веществ в атмосферных выбросах не должна превышать установленные санитарные нормы.

Прямоточные аспирационные системы применяются на предприятиях с наличием токсичных газов, паров и нестабильного состава загрязнений, например, в металлургии, химической промышленности и на производственных объектах с высокой экологической нагрузкой.

Модульные системы

Состоят из унифицированных блоков, которые компонуются в зависимости от масштаба производства и специфики технологических процессов. Производительность варьируется от 50 000 до 1 000 000 м³/ч, возможна реализация зонального управления и обеспечение взрывозащиты в соответствии с ГОСТ 31610.10–2014.

Модульные системы позволяют поэтапно наращивать фильтрационную мощность без полной замены оборудования и обеспечивают высокую гибкость при проектировании. Они применяются на крупных производственных предприятиях и в зерноперерабатывающей отрасли, где необходимо обслуживать множество источников пылеобразования с различными характеристиками.

Моноблочные системы

Представляют собой компактные установки, в которых все основные компоненты — фильтр аспирационной системы, вентилятор и пылеуловитель — интегрированы в единый корпус. Производительность составляет от 1000 до 15 000 м³/ч.

Моноблочные системы просты в установке, не требуют большой площади для размещения и готовы к эксплуатации сразу после подключения к электросети. Они предназначены для локальной очистки воздуха без использования разветвленной сети воздуховодов и применяются в мастерских, лабораториях и на небольших участках обработки материалов.

Эффективность аспирационных систем

Эффективность аспирационных систем определяется степенью улавливания загрязняющих веществ и остаточной концентрацией пыли в рабочей зоне.

Современные установки обеспечивают:

- степень очистки 95–99 % для частиц свыше 1 мкм;

- снижение запыленности в рабочей зоне до 0,5–2 ПДК;

- производительность от 1 000 до 500 000 м³/ч — в зависимости от масштаба производства.

Ключевые факторы эффективности:

- Точный расчет воздухообмена с учетом интенсивности пылеобразования, планировки помещений и особенностей технологических процессов.

- Качество фильтрующих материалов: PTFE-мембраны обеспечивают тонкую очистку с эффективностью до 99,97 % для частиц 0,3 мкм; полиэфирные ткани — 98–99 % для частиц более 1 мкм.

- Правильный монтаж воздуховодов: отсутствие резких поворотов и сужений снижает аэродинамическое сопротивление и риск образования зон турбулентности.

Какие задачи должны обеспечивать аспирационные системы

Аспирационные системы на производстве решают комплекс задач в области экологической безопасности и охраны труда.

- Соблюдение санитарных норм. Концентрация вредных веществ в воздухе рабочей зоны не должна превышать установленные ПДК (СанПиН 1.2.3685-21). Для неорганической пыли фиброгенного действия ПДК составляет 1–6 мг/м³ в зависимости от содержания диоксида кремния.

- Профилактика профессиональных заболеваний. Длительное воздействие пыли вызывает пневмокониоз, аллергические реакции и заболевания дыхательных путей. Эффективная аспирация существенно снижает риск их развития, создавая безопасные условия труда.

- Защита технологического оборудования. Пылевые отложения снижают точность обработки, ускоряют износ инструмента и увеличивают потребность в обслуживании. Чистая рабочая среда продлевает межремонтный период оборудования в 1,5–2 раза.

Как выбрать аспирационную систему для производства

При выборе пылеулавливающего оборудования необходимо учитывать следующие ключевые параметры.

Производительность

Рассчитывается по формуле:

L = n × V × k,

где n — кратность воздухообмена (4–12 ч⁻¹), V — объем помещения (м³), k — коэффициент неравномерности распределения воздуха (обычно 1,1–1,3).

Для зон с интенсивным пылеобразованием дополнительно проектируются местные отсосы.

Тип загрязнений

- Органическая пыль (древесная, текстильная) — рукавные фильтры с полиэфирными тканями.

- Металлическая пыль — циклоны с последующей тонкой очисткой в рукавных фильтрах.

- Токсичные газы и пары — скрубберы с химической нейтрализацией.

Дисперсный состав пыли

- Для частиц менее 1 мкм требуются мембранные фильтры.

- Для частиц 1–10 мкм подходят тканевые материалы стандартной плотности.

Температурные условия

При температуре газов выше 120 °C необходимы системы охлаждения либо фильтры из стекловолокна и PTFE, устойчивые к термическому воздействию.

Взрывоопасность

Для горючей пыли применяется оборудование во взрывозащищенном исполнении с системами предотвращения распространения взрыва и автоматическим пожаротушением.

Наши инженеры помогут вам подобрать оптимальное решение — от компактных моноблочных установок для небольших мастерских до сложных модульных систем для крупных производств — и предложат все необходимые комплектующие.

Проектирование и монтаж аспирационных систем

Проектирование аспирационных систем включает несколько последовательных этапов:

- Обследование производства. Определение источников пылеобразования, замеры концентраций загрязняющих веществ, анализ планировки помещений и технологических процессов.

- Аэродинамические расчеты. Определение оптимальных мест установки приемных устройств, расчет потерь давления в воздуховодах, подбор вентиляционного оборудования.

- Выбор очистного оборудования. Ориентируется на характеристики загрязнений, требуемую степень очистки и производительность.

Работы выполняются по нормам СП 73.13330.2016 «Внутренние санитарно-технические системы зданий» с обязательным соблюдением требований к герметичности соединений и надежности крепления воздуховодов. Строгое соблюдение проектной документации критически важно: отклонения в диаметрах воздуховодов или измененная трассировка могут значительно снизить эффективность.

Обслуживание аспирационных систем

Техническое обслуживание включает регламентные операции, обеспечивающие стабильную работу оборудования.

- Очистка фильтров. Выполняется автоматически (импульсной продувкой сжатым воздухом) или вручную. Периодичность зависит от запыленности: от ежедневной очистки при высоких концентрациях пыли до еженедельной — при умеренных.

- Контроль воздуховодов. Проверяются герметичность соединений, отсутствие отложений в горизонтальных участках, исправность дроссель-клапанов и измерительной аппаратуры.

- Обслуживание вентиляторов. Включает проверку балансировки рабочих колес, состояния подшипников, натяжения ремней привода, а также контроль потребляемой мощности электродвигателей.

- Опорожнение бункеров-накопителей. Должно выполняться регулярно, чтобы избежать переполнения и нарушения аэродинамики.

Своевременное обслуживание продлевает срок службы оборудования до 15–20 лет и позволяет сохранять проектные параметры эффективности очистки.

Преимущества аспирационных систем в промышленности

- Охрана здоровья работников. Поддержание концентраций вредных веществ на уровне санитарных норм снижает риск профессиональных заболеваний. Экономический эффект выражается в сокращении выплат по больничным листам и компенсаций за работу во вредных условиях.

- Повышение производительности труда. Комфортные условия в помещениях увеличивают эффективность персонала, снижают текучесть кадров и положительно влияют на качество продукции.

- Экологическая безопасность. Соблюдение нормативов по предельно допустимым выбросам исключает административные штрафы и формирует положительный имидж предприятия.

- Защита оборудования. Чистый воздух продлевает срок службы машин, снижает расходы на обслуживание и повышает точность обработки материалов.

Заключение

Эффективная работа промышленного предприятия невозможна без комплексного подхода к обеспечению чистоты воздуха. Грамотно спроектированная и качественно смонтированная аспирационная система позволяет соблюдать экологические нормы, защищает здоровье сотрудников и продлевает срок службы оборудования.

Алгоритм решения задач очистки воздуха включает:

- Определение типа загрязнений и требований к степени очистки.

- Выбор оптимальной аспирационной системы (рециркуляционной, прямоточной или модульной) с учетом условий производства.

- Профессиональное проектирование с соблюдением нормативных требований.

- Регулярное техническое обслуживание для сохранения проектных характеристик.

Компания Siderus поставляет широкий ассортимент оборудования для промышленной очистки воздуха от ведущих мировых производителей. В каталоге представлены системы вентиляции, фильтрационное оборудование и промышленные пылеуловители. Продукция представлена брендами Altair, Schenck Process и др. К нам обращаются, когда нужен надежный поставщик технически сложного оборудования для создания эффективных систем аспирации.

Для подбора оборудования под ваши задачи отправьте запрос на info@siderus.ru. Для срочных вопросов: +7 (499) 647-47-07.