Промышленный анализатор это прибор, который исследует состав веществ непосредственно в процессе производства. Его работа основывается на физико-химических методах, таких как оптический, электрохимический и хроматографический. В статье будут подробно описаны принципы действия этих методов, области их применения и возможности применения анализаторов в различных отраслях.

Что такое анализатор

Анализатор представляет собой автоматизированный прибор, который определяет качественный и количественный состав веществ без участия оператора. В отличие от лабораторных методов, промышленные анализаторы работают непрерывно в потоке производственного процесса.

Современные анализаторы состава веществ объединяют измерительные сенсоры, электронные схемы обработки сигналов и программное обеспечение. Результаты измерений передаются в систему управления производством для автоматической корректировки параметров.

Аналитическое оборудование применяется на всех этапах производственной цепочки: от входного контроля сырья до финальной проверки готовой продукции. В нефтехимии анализаторы контролируют фракционный состав углеводородов, в металлургии содержание легирующих элементов, в пищевой промышленности концентрацию сахаров и кислот.

Содержание статьи

[Скрыть]Для чего они нужны

Основная функция анализаторов обеспечение стабильного качества продукции через постоянный мониторинг состава веществ. Непрерывный автоматизированный анализ ускоряет обнаружение и коррекцию отклонений технологического процесса. Фактическое время реакции зависит от быстродействия анализатора и системы управления: оптические методы дают сигнал о смене состава практически мгновенно (характерный отклик порядка нескольких секунд), хроматографические анализаторы выдают результаты в течение нескольких минут. Вместо ожидания в 30-60 минут при лабораторном анализе, информацию об отклонении обычно можно получить в пределах 5 минут.

На водоочистных сооружениях электрохимические анализаторы измеряют содержание загрязнителей и остаточного хлора. В химическом производстве приборы контролируют концентрацию реагентов в реакторах.

Экономический эффект от внедрения анализаторов достигается за счет снижения потерь сырья на 5-5%, уменьшения брака на 10-20% и оптимизации расхода реагентов. Окупаемость инвестиций в аналитическое оборудование составляет 12-24 месяца.

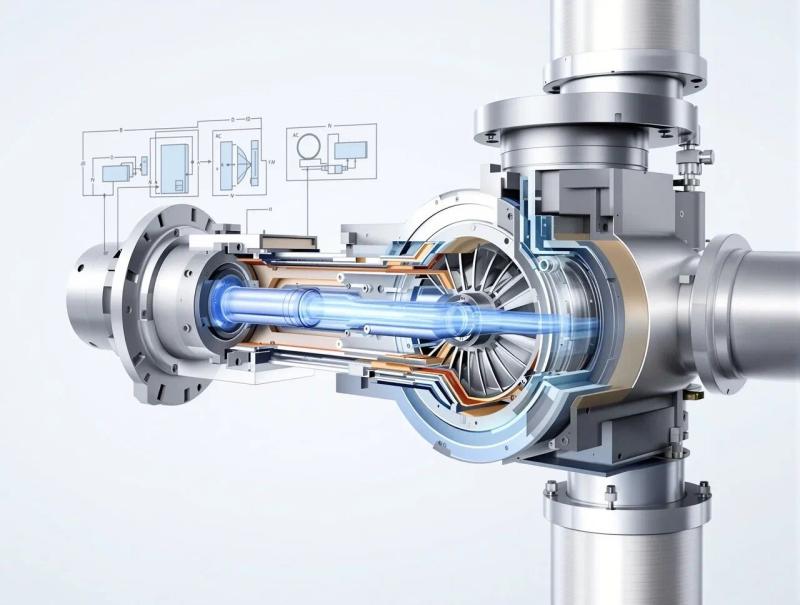

Как работает анализатор

Принципы работы

Работа промышленного анализатора основана на физико-химических методах исследования веществ. Каждый метод использует определенное взаимодействие анализируемого вещества с электромагнитным излучением, электрическим полем или химическими реагентами.

Оптические методы основаны на поглощении, рассеянии или излучении света веществом. Инфракрасные анализаторы измеряют поглощение ИК-излучения молекулами, ультрафиолетовые электронные переходы в атомах. Точность оптических методов находится на уровне долей процента. Для основных компонентов при благоприятных условиях измерения погрешность может составлять порядка 0,1-0,5%.

Электрохимические методы используют электрическую проводимость, потенциал или ток в растворах. pH-метры измеряют концентрацию ионов водорода, кондуктометры общую минерализацию, амперометрические сенсоры содержание растворенного кислорода.

Хроматографические методы разделяют сложные смеси на отдельные компоненты с последующим детектированием. Газовая хроматография применяется для анализа летучих соединений, жидкостная для нелетучих веществ.

Основные компоненты

Измерительная система анализатора включает первичный преобразователь (сенсор), который контактирует с анализируемой средой. Для газовых анализаторов используются полупроводниковые сенсоры на основе оксидов металлов (SnO2, ZnO), электрохимические ячейки с твердым или жидким электролитом, оптические детекторы с инфракрасными или ультрафиолетовыми источниками. Каждый тип сенсора имеет оптимальный диапазон работы: полупроводниковые для горючих газов, электрохимические для токсичных компонентов, оптические для многокомпонентного анализа.

Система пробоподготовки обеспечивает представительность измерений и защиту сенсоров от загрязнения. Включает мембранные фильтры с порами 0,1-10 мкм для удаления механических примесей, коалесцентные сепараторы для отделения капельной влаги, редукторы давления для снижения с 10-100 бар до рабочих 0,5-2 бар. Термостаты поддерживают температуру пробы в диапазоне ±0,5°C для исключения конденсации и обеспечения стабильности показаний.

Электронный блок выполняет преобразование аналоговых сигналов сенсоров (мВ, мкА) в цифровой формат с разрядностью 16-24 бит. Это позволяет фиксировать даже незначительные изменения сигнала. Далее встроенные микропроцессоры ARM Cortex или DSP осуществляют математическую обработку: линеаризацию характеристик, температурную компенсацию, фильтрацию помех. Современные процессоры обеспечивают высокую частоту опроса сенсоров, что позволяет регистрировать быстрые изменения концентраций контролируемых веществ в динамических процессах.

Из чего состоит анализатор

Корпус промышленного анализатора изготавливается из нержавеющей стали марки 316L с содержанием молибдена 2-3% для повышенной коррозионной стойкости. Альтернативой служат прочные химически инертные полимеры – например, ударопрочный поликарбонат, термостойкий PEEK или полиамид, усиленный стекловолокном. Стенки корпуса толщиной порядка нескольких миллиметров (обычно ~3–5 мм для металлических конструкций) придают прибору необходимую механическую прочность; металлический корпус одновременно экранирует электронные компоненты от внешних электромагнитных полей. Герметичная сборка с эластичными уплотнителями (например, силиконовыми прокладками) и гермовводами для кабелей обеспечивает высокую степень пыле- и влагозащиты (IP65–IP67).

Оптическая система включает источники излучения: светодиоды с длиной волны 250-400 нм для видимого и ближнего ИК диапазона до ~950 нм, полупроводниковые лазеры ~1-10 мкм для среднего ИК, дейтериевые и ксеноновые лампы для УФ области (200–400 нм). Интерференционные светофильтры с полосой пропускания 10-50 нм выделяют рабочие длины волн, которые соответствующие характеристическим поглощениям анализируемого вещества. Детекторы кремниевые фотодиоды от 200 нм до 1,0–1,1 мкм, InGaAs ~0,9–1,7 мкм. Для ещё более длинных волн и теплового ИК-излучения применяются пироэлектрические сенсоры. Оптические окна из синтетического сапфира (твердость 9 по Моосу) или плавленого кварца обеспечивают пропускание излучения от глубокого УФ (~0,15–0,2 мкм) до нескольких микрометров в ИК.

Гидравлическая схема выполняется из химически стойких материалов. Входные фитинги Swagelok или Parker обеспечивают надежное соединение с трубопроводами 1/8"-1/2". Шаровые краны из нержавеющей стали с PTFE-седлами выдерживают давление до 100 бар. Проточные ячейки объемом 1-50 мл минимизируют время отклика. Смачиваемые части: PTFE (политетрафторэтилен) для агрессивных кислот и оснований, Hastelloy C-276 для хлорсодержащих сред, тантал для горячих концентрированных кислот, PVDF для общепромышленного применения.

Программное обеспечение включает встроенную операционную систему реального времени (RTOS), библиотеки обработки сигналов, драйверы периферийных устройств. Алгоритмы реализуют полиномиальную аппроксимацию калибровочных кривых, адаптивную фильтрацию Калмана, БПФ для спектрального анализа. Энергонезависимая Flash-память объемом 8-32 ГБ хранит до 100 000 результатов измерений с метками времени, журналы событий, конфигурационные параметры.

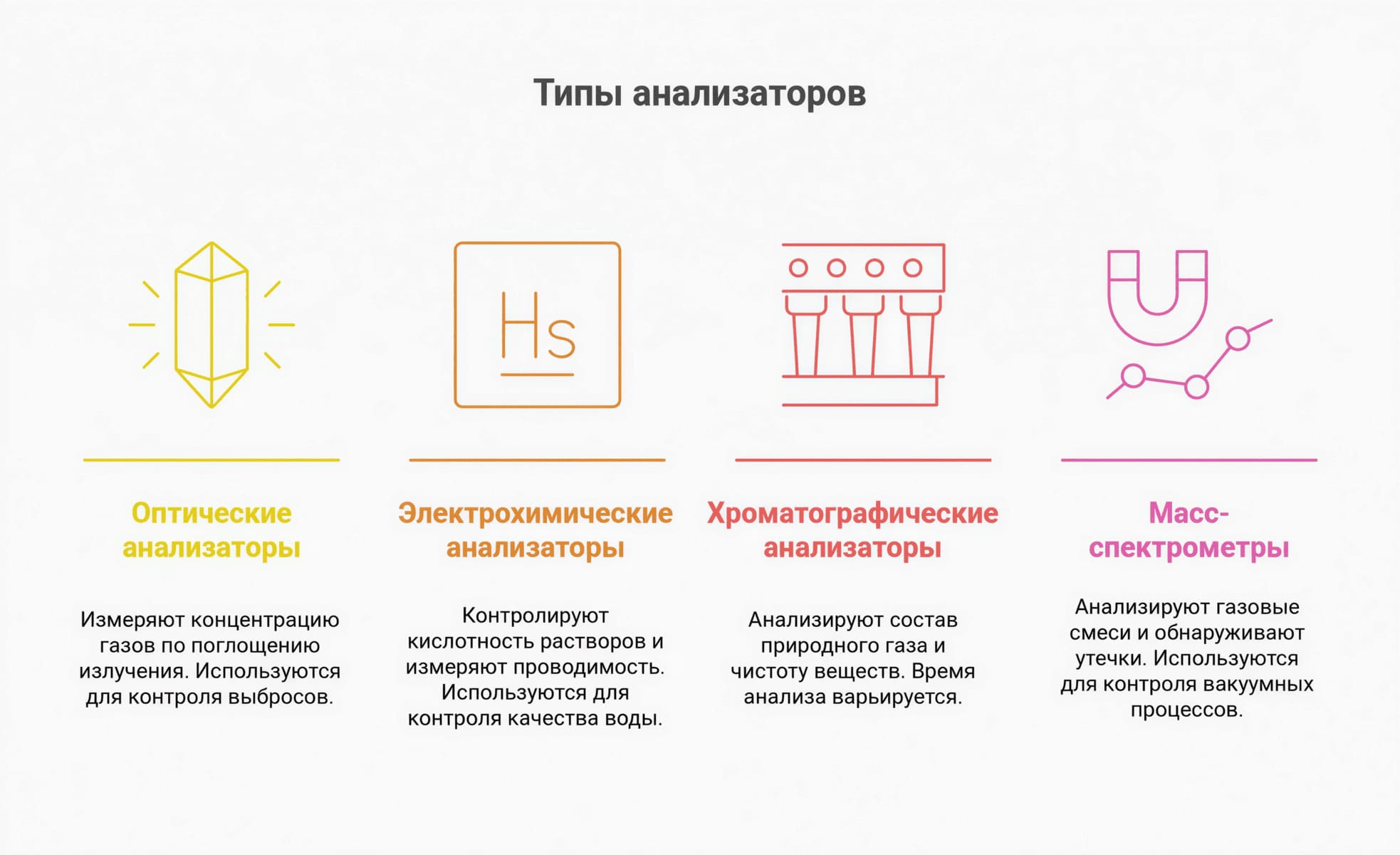

Типы анализаторов в промышленности

Оптические анализаторы

Инфракрасные анализаторы измеряют концентрацию газов по поглощению излучения. Недисперсионные ИК-анализаторы (NDIR) определяют CO, CO2, CH4, SO2 с точностью 1-2% от диапазона. Применяются для контроля выбросов.

Ультрафиолетовые анализаторы используют поглощение в диапазоне 200-400 нм для определения ароматических соединений, озона, хлора. УФ-флуоресценция измеряет следовые концентрации SO2 (0-10 ppm).

Спектрометры ближнего ИК-диапазона (NIR) анализируют твердые и жидкие образцы без пробоподготовки. Определяют влажность, содержание белка, жира. Время анализа 10-30 секунд.

Электрохимические анализаторы

pH-метры контролируют кислотность растворов в диапазоне 0-14 pH с точностью 0,01 pH. Стеклянные электроды работают при температурах до 130°C.

Кондуктометры измеряют электропроводность от 0,01 мкСм/см до 2000 мСм/см. Применяются для контроля качества воды, определения концентрации кислот.

Анализаторы растворенного кислорода используют амперометрические или оптические сенсоры. Диапазон измерений 0-20 мг/л, время отклика 30-60 секунд.

Хроматографические анализаторы

Промышленные газовые хроматографы анализируют состав природного газа, нефтяных фракций. Типовое время одного анализа составляет от нескольких до десяти минут – в простых приложениях около 2–5 минут, а при множестве компонентов может достигать 10–15 минут.

Жидкостные хроматографы контролируют чистоту фармацевтических субстанций, содержание примесей в химических продуктах.

Масс-спектрометры

Квадрупольные масс-спектрометры обеспечивают анализ газовых смесей. Диапазон масс 1-300 а.е.м. Применяются для контроля вакуумных процессов, детектирования утечек.

Какие вещества они анализируют

- Газообразные вещества: токсичные газы (H2S, SO2, NOx, CO), горючие компоненты (CH4, H2), инертные газы (N2, Ar, He). Диапазоны измерений от единиц ppm до 100% объемных.

- Жидкие среды анализируются по параметрам: pH, окислительно-восстановительный потенциал, мутность. В нефтепереработке контролируют плотность, вязкость, содержание серы.

- Твердые материалы: исследуются рентгенофлуоресцентными анализаторами (элементный состав руд) и ИК-анализаторами (влажность сыпучих материалов).

Как выбрать анализатор для производства

Ключевые параметры

Диапазон измерений выбирается с 20-30% запасом относительно ожидаемых значений. Для контроля следовых концентраций требуются высокочувствительные методы.

Точность и воспроизводимость определяют качество контроля. Погрешность 1-2% приемлема для технологического контроля, 0,1-0,5% для коммерческого учета.

Время отклика критично для управления быстрыми процессами. Оптический анализатор обеспечивает отклик 1-30 секунд, хроматографический 2-15 минут.

Пошаговое руководство для анализа состава веществ на производстве:

- Определите тип веществ (жидкости, газы, твердые материалы) и параметры анализа (pH, концентрация, примеси).

- Выберите подходящий анализатор (оптический, электрохимический, хроматографический) с учетом точности и условий эксплуатации.

- Обратитесь к Siderus для подбора импортных анализаторов.

- Настройте и откалибруйте прибор, регулярно проводите поверку.

- Интегрируйте анализатор в систему контроля для оптимизации процессов.

При выборе конкретной модели анализатора учитывайте следующие параметры:

|

Параметр |

Что проверить |

| Анализируемые компоненты | Совместимость метода измерения с матрицей пробы |

| Диапазон и точность | Соответствие метрологическим требованиям процесса |

| Условия установки | Температура, влажность, вибрация, взрывоопасность |

| Интерфейсы | 4-20 мА, HART, Modbus, Profibus, Ethernet |

| Сертификаты | Госреестр СИ, Ex-сертификат, декларация соответствия |

| Сервис | Наличие поверки, запчастей, технической поддержки |

Обслуживание и калибровка анализаторов

Калибровка обеспечивает метрологическую прослеживаемость результатов. Используются государственные стандартные образцы (ГСО) или поверочные газовые смеси (ПГС) с погрешностью аттестации 0,5-2%.

Периодичность калибровки устанавливается производителем прибора и зависит от типа анализатора, условий эксплуатации и требований к точности измерений. Электрохимические сенсоры требуют более частой калибровки из-за естественного дрейфа характеристик. Оптические системы демонстрируют повышенную долговременную стабильность при условии защиты оптических поверхностей от загрязнения. Хроматографические анализаторы калибруют по многокомпонентным поверочным газовым смесям с учетом изменения параметров разделительных колонок и чувствительности детекторов.

Автоматизированные системы самокалибровки снижают трудозатраты на эту процедуру. Поверка прибора выполняется аккредитованной метрологической службой с установленным интервалом (как правило, 1 раз в 2 года), в соответствии с требованиями госреестра СИ. Техническое обслуживание включает очистку оптических окон, замену фильтров, проверку герметичности. Поверка анализаторов проводится аккредитованными службами с интервалом 1-2 года.

Преимущества анализаторов в промышленности

Автоматизация контроля качества сокращает время выявления отклонений с часов до минут. Непрерывный мониторинг состава исключает выпуск некондиционной продукции.

Снижение производственных затрат достигается оптимизацией расхода сырья. Точное дозирование реагентов по данным анализаторов экономит 5-10% химикатов.

Обеспечение экологической безопасности требует постоянного контроля выбросов. Анализаторы документируют соблюдение ПДК, формируют отчетность для природоохранных органов.

Пример: внедрение анализаторов кислорода на установке каталитического крекинга НПЗ сократило расход топливного газа на 8%, что дало экономию 24 млн рублей в год при окупаемости 14 месяцев.

Выводы

Промышленные анализаторы обеспечивают точный контроль состава веществ в автоматическом режиме.

Правильный выбор анализатора требует анализа измеряемых параметров, условий эксплуатации, требований к точности. Регулярная калибровка и обслуживание обеспечивают достоверность результатов.

Компания Siderus поставляет промышленное аналитическое облрудование от ведущих мировых производителей: Honeywell, AMETEK, Teledyne, Yokogawa. Наши специалисты помогут подобрать оптимальное решение для контроля качества на вашем производстве с учетом специфики технологических процессов.

Направьте техническое задание на почту info@siderus.ru подготовим коммерческое предложение с актуальными ценами и сроками поставки от производителя. Для консультации по выбору анализаторов звоните: +7 (499) 647-47-07.